از سال ۲۰۲۳، شرکت Sacmi چندین پروژه در زمینه ماشینآلات حرارتی با گرمایش الکتریکی توسعه داده است؛ از جمله خشککنهای رولری چندکاناله گاز-الکتریک، خشککنهای عمودی گاز-الکتریک، کورههای رولری برقی و کورههای هیبریدی رولری.

از سال ۲۰۲۳، شرکت Sacmi چندین پروژه در زمینه ماشینآلات حرارتی با گرمایش الکتریکی توسعه داده است؛ از جمله خشککنهای رولری چندکاناله گاز-الکتریک، خشککنهای عمودی گاز-الکتریک، کورههای رولری برقی و کورههای هیبریدی رولری.

خشککنهای رولری چندکاناله گاز-الکتریک

خشککنهای مدل ECP و E7P از یک تا هفت طبقه غلطک دارند و مجهز به المنتهای گرمایشی برقی در کنار ژنراتورهای گازی سنتی هستند. این ماشینها قابلیت کارکرد کاملاً برقی را دارند، اما بهدلیل بهرهمندی همزمان از هر دو سیستم گرمایشی، میتوانند بهصورت خودکار به منبع انرژی مقرونبهصرفهتر سوییچ کنند. این ویژگی بهویژه در کشورهایی که برق ارزانتر از گاز است یا در زمانهایی که تولیدکننده سرامیک مازاد برق تولیدی خود را دارد، مزیت قابل توجهی محسوب میشود.

ژنراتورهای برقی شامل محفظههایی فلزی با مجموعهای از المنتهای گرمایشی هستند که دور لولههای سرامیکی پیچیده شده و هوا را در حین عبور گرم میکنند. توان الکتریکی نصبشده در هر ماژول Sacmi (به طول ۲.۸ متر) بین ۸۰ تا ۳۰۰ کیلووات متغیر است و به عرض خشککن و تعداد طبقات آن بستگی دارد.

این راهکار مزایای متعددی دارد، از جمله امکان برقیسازی جزئی خشککن بهلطف طراحی ماژولار آن. بهعنوان نمونه، در خطوطی که از سیستم بازیابی حرارت بهره میبرند، هوای گرم خروجی از دودکش خنککننده کوره میتواند به ماژولهایی که در دمای پایینتر کار میکنند منتقل شود و فقط ماژولهای با دمای بالاتر به برق مجهز شوند. در اینجا نیز، ماشین بهصورت خودکار در زمانی که برق بهصرفهتر است، به حالت الکتریکی سوییچ میکند—مثلاً هنگام استفاده از برق خورشیدی تولیدی.

یکی دیگر از مزایای مهم این راهکار، امکان نصب سریع و آسان آن روی خشککنهای گازی موجود است.

نمونهای از این کاربرد در سال ۲۰۲۴ در یک کارخانه سرامیک در پرتغال اجرا شد. Sacmi روی یک خشککن ECP پنجطبقه با عرض ورودی ۲,۳۵۰ میلیمتر، طول ۱۱.۲ متر و ظرفیت تولید حدود ۵,۵۰۰ کیلوگرم در ساعت (با رطوبت ورودی ۶٪ معادل ۳۰۰ تا ۳۲۰ لیتر در ساعت) کار کرد. هر یک از چهار ماژول ماشین به جعبهای ۲۰۰ کیلوواتی مجهز شد که مجموعاً توان نصبشده ۸۰۰ کیلووات را فراهم کرد. در حالت تمامبرقی، مصرف انرژی ماشین ۵۳۰ کیلووات و در حالت فعالسازی بازیابی حرارت کوره، ۳۱۰ کیلووات است. این خشککن به تأسیسات خورشیدی پشتبام کارخانه متصل شده و بهصورت خودکار بین حالت برقی، گازی یا هیبریدی سوئیچ میکند. در حالتی که ماشین سالانه ۹۹۰ ساعت بهصورت تمامبرقی کار کند (از مجموع ۷,۹۲۰ ساعت)، حدود ۱۰۰ تن در سال کاهش انتشار CO₂ حاصل میشود.

خشککنهای عمودی برقی

خشککنهای عمودی مدل EVA از نظر ویژگیهای فنی بسیار مشابه با نمونههای افقی هستند. این سیستمها نیز از هر دو منبع گرمایشی گاز و برق بهره میبرند و بهطور خودکار مقرونبهصرفهترین حالت را انتخاب میکنند. المنتهای گرمایشی برقی، مشابه آنچه در بالا توصیف شد، در قالب جعبههای فلزی استفاده میشوند. بزرگترین ماشینها میتوانند تا چهار واحد ۳۷۵ کیلوواتی را در خود جای دهند، معادل ظرفیت نصبشده ۱,۵۰۰ کیلووات.

خشککنهای عمودی مدل EVA از نظر ویژگیهای فنی بسیار مشابه با نمونههای افقی هستند. این سیستمها نیز از هر دو منبع گرمایشی گاز و برق بهره میبرند و بهطور خودکار مقرونبهصرفهترین حالت را انتخاب میکنند. المنتهای گرمایشی برقی، مشابه آنچه در بالا توصیف شد، در قالب جعبههای فلزی استفاده میشوند. بزرگترین ماشینها میتوانند تا چهار واحد ۳۷۵ کیلوواتی را در خود جای دهند، معادل ظرفیت نصبشده ۱,۵۰۰ کیلووات.

همانند خشککنهای افقی، امکان برقیسازی جزئی این دستگاهها نیز وجود دارد و میتوان آن را روی خشککنهای گازی موجود نیز پیادهسازی کرد.

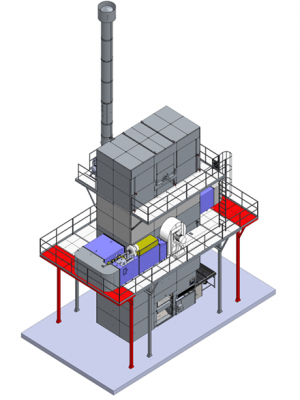

کورههای برقی

هرچند کورههای برقی در صنعت سرامیک چیز جدیدی نیستند، اما در مقایسه با خشککنها پیچیدگی بیشتری دارند. با این حال، مزایای مهمی نسبت به کورههای گازی ارائه میدهند—از جمله مصرف انرژی ویژه پایینتر (حدود ۱۵٪ کمتر به ازای هر کیلوگرم محصول پختهشده)، زیرا در کورههای برقی گازهای دودکش کمتر و تلفات گرمایی پایینتری وجود دارد.

همچنین حجم گازهای خروجی بهطور قابل توجهی کمتر است (در حالت تمامبرقی تا ۷۰٪ کمتر)، که به کوچکتر شدن و کممصرفتر شدن فیلترهای لازم منجر میشود. در حالت تمامبرقی، انتشار CO₂ ناشی از تولید گرما به صفر میرسد و تنها مقدار اندکی (کمتر از ۱۰٪) بهدلیل اکسیداسیون ترکیبات آلی موجود در بدنهها و لعابها باقی میماند.

از مزایای عملیاتی کورههای برقی میتوان به کنترل دقیقتر دما و کاهش سایش دیوارهها و سقفهای نسوز در ناحیه پخت اشاره کرد، زیرا گاز و شعلهای در کار نیست که باعث فرسایش مکانیکی شود.

با این حال، کورههای برقی با چالشهایی نیز روبهرو هستند:

مدیریت گپ (وقفه بارگیری): در کورههای گازی، واکنش سریعتر است؛ اما در سیستمهای برقی، وقفهها با تأخیر مدیریت میشوند. در نتیجه، استفاده از مخزن ذخیره ورودی در ابتدای کوره پیشنهاد میشود.

خطر آسیب شیمیایی به المنتها: در ناحیه پیشگرمایش، گازهای آزادشده از بدنه و لعاب ممکن است به المنتها آسیب بزنند. به همین دلیل در گذشته، کورههای هیبریدی ساخته میشدند که در آنها پیشگرمایش با گاز و ناحیه پخت با برق انجام میشد.

توان برق نصبشده بسیار بالا: بهعنوان مثال، تولید ۱۰,۰۰۰ مترمربع کاشی ۶۰×۶۰ با ضخامت ۹ میلیمتر در روز، نیازمند حدود ۶ تا ۷ مگاوات برق نصبشده است—چالشی زیربنایی در مناطقی مانند ساسوئولو اگر کارخانهها بهصورت همزمان به برق مهاجرت کنند.

هزینه اولیه بالا: کورههای برقی نسبت به کورههای گازی با ظرفیت معادل، سرمایهگذاری اولیه بالاتری نیاز دارند.

تحقیقات در آزمایشگاه Sacmi Forni

برای مقابله با برخی از این چالشها، شرکت Sacmi در سال ۲۰۲۴ یک کوره برقی کوچک در آزمایشگاه Sacmi Forni ساخت و فناوریهای نوآورانهای را مورد آزمایش قرار داد که بهتازگی وارد بازار شدهاند. بهویژه میتوان به “Flow Heater“ها اشاره کرد—گرمکنندههای برقی که میتوانند هوا را در فضای بسیار کم از دمای محیط به حدود ۱۱۰۰ درجه سانتیگراد برسانند. این ابزارها برای ناحیه پیشگرمایش ایدهآل هستند، زیرا در دیواره نصب میشوند و هوای تمیز از درون آنها عبور میکند؛ بنابراین با ترکیبات آزادشده از بدنهها و لعابها تماس مستقیم ندارند.

برای مقابله با برخی از این چالشها، شرکت Sacmi در سال ۲۰۲۴ یک کوره برقی کوچک در آزمایشگاه Sacmi Forni ساخت و فناوریهای نوآورانهای را مورد آزمایش قرار داد که بهتازگی وارد بازار شدهاند. بهویژه میتوان به “Flow Heater“ها اشاره کرد—گرمکنندههای برقی که میتوانند هوا را در فضای بسیار کم از دمای محیط به حدود ۱۱۰۰ درجه سانتیگراد برسانند. این ابزارها برای ناحیه پیشگرمایش ایدهآل هستند، زیرا در دیواره نصب میشوند و هوای تمیز از درون آنها عبور میکند؛ بنابراین با ترکیبات آزادشده از بدنهها و لعابها تماس مستقیم ندارند.

راهحلهای ناحیه پخت (۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد) نیز موجود است، از جمله پنلهای تابشی (برای توزیع یکنواخت حرارت در کورههای باریک) و المنتهای سنتی کاربید سیلیکون که حتی در کورههای عریض (۳ تا ۳.۵ متر) هم کاربرد دارند.

کورههای هیبریدی گاز-الکتریک

همانند خشککنها، طراحیهای هیبریدی برای کورهها نیز گزینهای عملی هستند. این سیستمها از مشعلهای گاز برای ناحیه پیشگرمایش (تا ۱۱۰۰ درجه سانتیگراد) و المنتهای برقی برای ناحیه پخت (تا ۱۲۵۰ درجه سانتیگراد) استفاده میکنند. هرچند کاهش انتشار CO₂ در این سیستمها کمتر از کورههای کاملاً برقی است، اما همچنان میتواند حدود ۳۰٪ باشد. همچنین، حجم کمتر گاز دودکش به استفاده از فیلترهای کوچکتر منجر میشود. از این رو، کورههای هیبریدی میتوانند بهعنوان گام اول منطقی در مسیر برقیسازی کامل فرآیند پخت سرامیک محسوب شوند.