آخرین فناوریهای ارائهشده توسط Marcheluzzo SpA، اختصاصا برای ارائۀ عملکرد بهتر، بهرهوری انرژی بیشترو هزینههای کمتر تولید در فرایندهای خشک کردن طراحی شدهاند.

هزاران سال از زمانی که بشر برای نخستین بار از خاک رس بهعنوان مادۀ اولیه ساخت بناهای تاریخی و مسکونی استفاده کرد میگذرد. عناصر ساختمانی رسی از ابتدای تمدن مورد استفادۀ زیادی قرار گرفتهاند و تکنیکهای تولید آنها به آهستگی ولی بهطور پیوسته طی هزاران سال بهبود یافتهاست. سیستمهای دستی اولیه به تدریج تحت مکانیزاسیون ساده قرار گرفتند که در نهایت باعث ایجاد فرایندهای تولید با اتوماسیون کامل شد. در این میان شاهد پیشرفت چشمگیر فرایندهای خشک کردن بوده ایم. زمان زیادی از وقتی که آجرها و کاشیهای سقفی بهطور طبیعی در هوا و زیر نور آفتاب تحت شرایط ناپایدار محیطی خشک میشدند گذشتهاست. با این وجود باید یادآوری کنیم برخلاف تمامی پیشرفتها، این مرحله هنوز پیچیده ترین مرحلۀ تولید بوده و لازم است تا برای دستیابی به محصولی با کیفیت نهایی بالا به دقت پایش شود.

دگردیسی رس

عوامل بههم پیوستۀ متعددی روی فرایند خشک کردن محصولات رسی تاثیر میگذارند. اولین و مهمترین این عوامل، ماهیت مادۀ اولیه و روش و مدت زمان خشک کردن است.

ساختار داخلی مادۀ رسی از ذرات بسیار ریز لایهای تشکیل شده که بهطور نامنظم در زمینه توزیع شده و به دلیل وجود لایه های نازک آب خاصیت شکلپذیری پیدا کردهاند. برای از بین نرفتن یکپارچگی ماده، لازم است این آب طوری از آن خارج شود که قطعه تحت تنش زیادی قرار نگیرد. قطعه پس از شکلگیری وارد خشککن شده و در شرایط بهینه حرارت داده میشود تا آب اضافی تبخیر شده و تنها مقدار مشخصی از آب در آن باقی بماند.

ایجاد شرایط مناسب برای خشک شدن

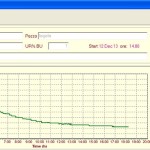

خشک شدن مرحلۀ حساسی بوده و مدت آن با توجه به درصد آب موجود در ساختار و ابعاد قطعات متفاوت است.

طی سالها فرایند خشک شدن سریعتر شده و امکان خشککردن محصولات بیشتری در زمان کوتاهتر ایجاد شدهاست. با این وجود این پیشرفت به قیمت از دست رفتن عملیات حرارتی بهینه و در نتیجه ایجاد عیب در محصولات انجام شده است. این عیبها میتوانند در سطح بیرونی یا درون آجر یا کاشیهای سقفی وجود داشته باشند و تاثیر منفی روی مشخصات فنی و عملکرد محصولات بگذارند.

علاوه بر شکل و اندازۀ قطعات، کیفیت رس مورد استفاده پارامتر دیگری است که تاثیر مهمی روی فرایند خشکشدن دارد. اندازه و ظرافت ذرات در گل رسی که مورد استفاده قرار میگیرد باید مقدار مشخصی داشته باشد.

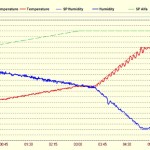

سیستمهای خشککن موجود در بازار انواع مختلفی دارند اما همگی بر اساس نسبت بین هوای ورودی به محفظۀ خشککن و انرژی گرمایی موجود در آن کار میکنند. زمانی که دربارۀ ایجاد شرایط خشک کردن مناسب صحبت میکنیم منظور ما عمدتا زمان چرخه یعنی طول زمانی که محصول در خشککن است)، منحنیهای بیگوت (یعنی آب از دست داده بر حسب گرم در واحد زمان) و کوچک شدن و کشیدگی ناشی از آن است. با اینحال معمولا این موارد به تنهایی کافی نیستند و لازم است تا با استفاده از دستگاههای مخصوصی که مقدار هوای مورد نیاز برای جابهجایی، فشار و سرعت جریان هوای عبوری را در نظر میگیرند، شرایط تهویۀ داخلی مناسب فراهم شود. بنابراین از آنجا که گردش هوا داخل خشککن باعث انتقال انرژی از نقطهای به نقطۀ دیگر و رسیدن قطعۀ درحال خشک شدن به حداکثر یکنواختی و یکدستی میشود، فاکتور بسیار مهمی به شمار میآید. آخرین تکنولوژیهای ارائه شده توسط MarcheluzzoSpA خصوصا برای برآوردهکردن این نیازها طراحی شدهاند تا عملکرد بهتر، بهره وری بیشتر انرژی و هزینه های پایینتر تولید را فراهم کنند.

تنظیم تهویۀ داخلی: سیستمهای مختلف برای نیازهای مختلف

بخش تحقیق وتوسعۀ MarcheluzzoSpA مانند گذشته درحال تحقیق دربارۀ روند خشک کردن است. ویژگی های مواد اولیه، کیفیت محصول نهایی و مهمتر از همه پارامترهای مربوط به انرژی به دقت ارزیابی میشوند تا با توجه به محصول خاص مشتری مناسبترین فناوری به او پیشنهاد شود.

در سالهای اخیر اندازه و هندسۀ محصولات رسی مانند بلوکهای بنایی و کاشیهای سقفی افزایش پیدا کرده و دیگر امکان خشک کردن آنها با سیستم های سنتی وجود ندارد.

به همین دلیل MarcheluzzoSpA کوشیده تا مهارتهای درونی خود برای ارائۀ یک راهحل موثر به بازار درحال رشد که برخلاف مشکلات موجود بیش از پیش درجستجوی فناوری مدرن و کارآمد است را بهبود دهد.

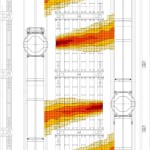

بهترین مدل شناخته شدۀ خشککن ها انواع نیمه مداوم و استاتیک هستند. در این خشککن ها مقادیر مختلفی از هوای داغ وارد تونلها شده و سپس با ایجاد تهویۀ داخلی روی موادی که روی تکیهگاههای اختصاصی قرار دارند جریان پیدامیکند.

مطالعات میدانی Marcheluzzo نشاندادهاند که نهتنها امکان بهینهسازی مقدار هوای مصرفی وجود دارد بلکه حتی میتوان آن را بهطور موثرتری به محصول منتقل کرده و با این کار با تضمین کارایی بیشتر، محصولات را درمعرض تنش حرارتی کمتری قرار داد.

نوآوریهایی که Marcheluzzo در سیستم تهویۀ داخلی خود اعمال کرده به کاهش قابل توجه زمان چرخه، مصرف انرژی کمتر و درصد کمتری از قطعات معیوب منتهی شدهاست.

سه نوع سیستم اصلی تهویه عبارت هستند از:

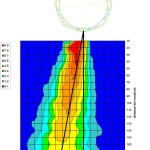

- تهویۀ مخروطی: هوا با سرعت بالا و جریان تکانشی و دورهای روی مواد جریان پیدا کرده و مخروط با سرعت و زمان مشخصی از جلوی ماشین خشک کننده عبور میکند.

- تهویۀ دیواری سوراخدار: جریان در کل مدت چرخه در سراسر ارتفاع خشککن ثابت و یکدست بوده و هوا با سرعت کمی نسبت به مخروط حرکت میکند.

- تهویۀ نوع DT : این روش مشابه با سیستم تهویۀ سوراخدار است اما سرعت جریان هوا روی مواد بهطور قابل توجهی بیشتر است.

درحال حاضر کارخانجاتی در چندین کشور در سرتاسر جهان وجود دارند که از خشککن نوع DT برای کاشیهای سقفی و بلوکهای سوراخدار با چرخۀ کاری کمتر از ده ساعت استفاده میکنند.

روشهای پایدار، سفارشی و اتوماتیک

سطح بالای اتوماسیون در روشهای مورد استفاده در تکنولوژیهای ارائهشده توسط Marcheluzzo باعث میشود امکان کنترل مداوم توابعی که پارامترهای صحیح را تعیین میکنند وجود داشتهباشد و مهمتر از آن اینکه انرژی مربوطه مدیریت و رفتار آن کنترل شود.

برای مدیریت چرخههای خشککردن و اطمینان از استفادۀ مداوم و کارآمد انرژی بازیافتی کورهها، از نرمافزارهای پیشرفتهای استفاده میشود. این رویکرد با مفهوم مدرن توسعۀ پایدار و مسئولیتهای زیستمحیطی سازگار است.

امکان طراحی سیستمهای مختلف با توجه به انتظارات مشتریان وجود دارد. برای مثال: برای هر مشتری راهحل خاصی که متناسب با نوع محصول، نوع رس مورد استفاده و فضای موجود در کارخانه است ارائه میشود. راهحل های فشرده و با ابعاد کوچکتر که دارای شرایط تعمیر و نگهداری ساده تری هم هستند، به تدریج جایگزین سیستمهای بزرگ میشود.